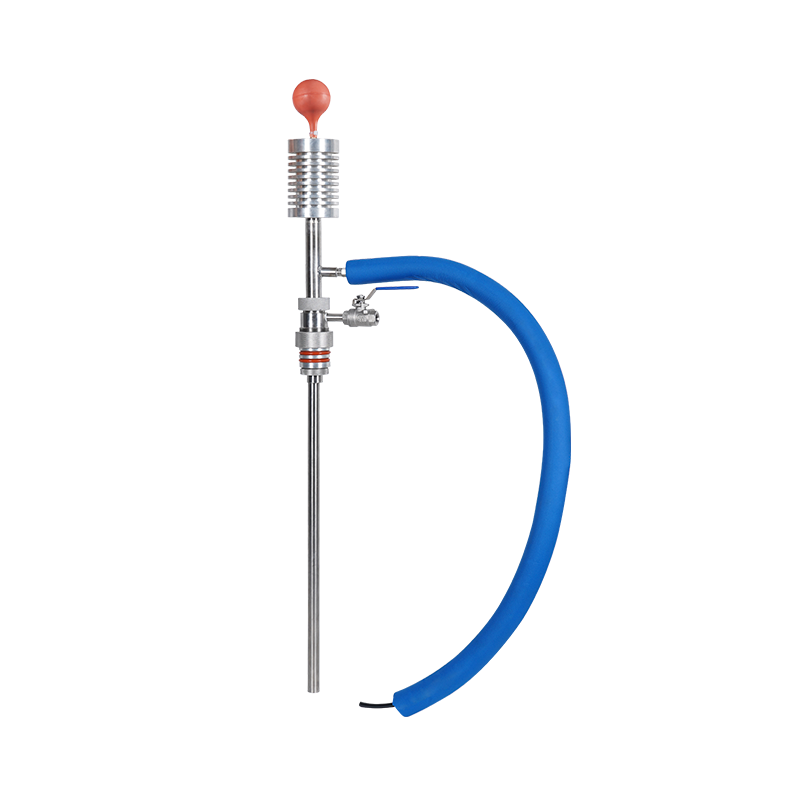

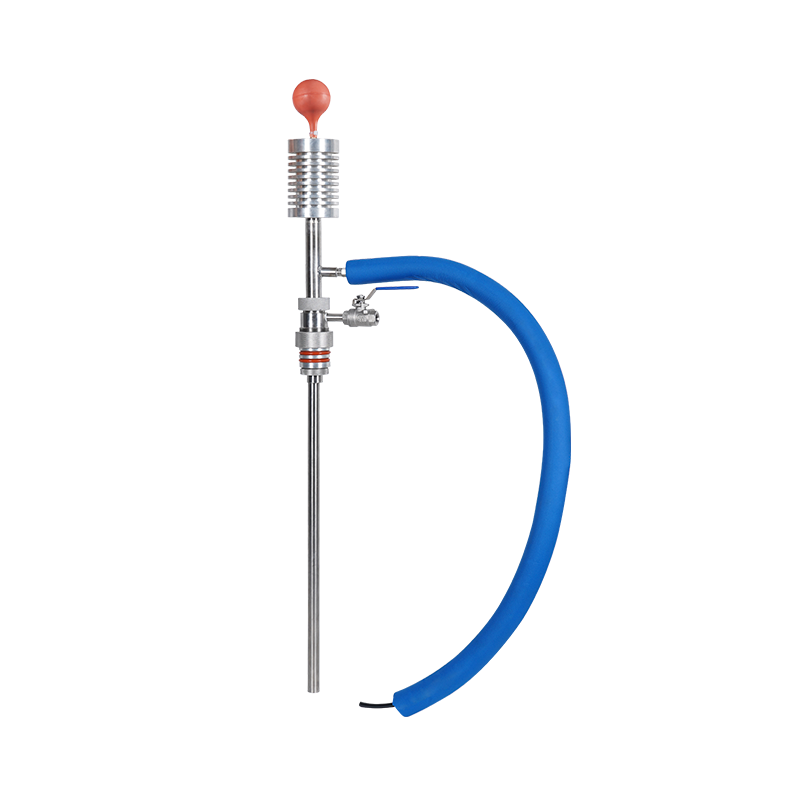

手捏式液氮泵作為實(shí)驗(yàn)室����、小型低溫設(shè)備加注等場(chǎng)景的常用工具��,憑借其結(jié)構(gòu)簡(jiǎn)單���、操作便捷的特點(diǎn)�,在液氮轉(zhuǎn)移、小型容器充裝等作業(yè)中廣泛應(yīng)用����。然而,在實(shí)際使用過程中��,流量不穩(wěn)定是其高頻出現(xiàn)的技術(shù)問題���,不僅影響加注效率與精度�,還可能因液氮飛濺引發(fā)安全隱患��。本文將系統(tǒng)分析這一問題的表現(xiàn)形式�����、成因及解決對(duì)策�,為規(guī)范操作與設(shè)備改進(jìn)提供技術(shù)依據(jù)。

流量不穩(wěn)定的典型表現(xiàn)

手捏式液氮泵的流量不穩(wěn)定主要體現(xiàn)為以下特征:

脈沖式輸出:在連續(xù)捏合操作時(shí)���,液氮輸出呈現(xiàn)明顯的流量波動(dòng)����,單次捏合的出液量差異可達(dá) 30% 以上�����。例如在精密加注場(chǎng)景中,設(shè)定單次加注 50mL 時(shí)����,實(shí)際測(cè)量值可能在 35-65mL 區(qū)間波動(dòng),無法滿足實(shí)驗(yàn)級(jí)精度要求�����。

間歇性斷流:在低溫環(huán)境下(如低于 - 50℃的工作場(chǎng)所)�����,連續(xù)操作 3-5 分鐘后可能出現(xiàn)突然斷流���,需松開捏合手柄靜置 10-20 秒后才能恢復(fù)出液�,嚴(yán)重影響作業(yè)連續(xù)性���。

空載漏氣:未進(jìn)行捏合操作時(shí),泵體與液氮容器接口處出現(xiàn)持續(xù)性微量泄漏�,表現(xiàn)為接口周圍結(jié)霜面積逐漸擴(kuò)大,每小時(shí)液氮損耗量可達(dá)容器總?cè)萘康?5%-8%���。

溫差敏感性:環(huán)境溫度變化對(duì)流量影響顯著��,當(dāng)室溫從 25℃降至 10℃時(shí)���,同等操作力度下的流量可下降 20%-25%�����,而溫度升高至 30℃以上時(shí)則易出現(xiàn)過量噴射現(xiàn)象�����。

流量不穩(wěn)定的成因分析

結(jié)構(gòu)設(shè)計(jì)缺陷

手捏式液氮泵的核心結(jié)構(gòu)包括捏合手柄����、彈性泵腔����、單向閥組及輸液管四大部件,其設(shè)計(jì)缺陷直接導(dǎo)致流量波動(dòng):

- 單向閥響應(yīng)滯后:傳統(tǒng)單向閥采用橡膠閥芯與金屬閥座配合結(jié)構(gòu)�����,在 - 196℃低溫下,橡膠閥芯彈性模量急劇上升�,開啟壓力從常溫下的 0.02MPa 升至 0.05MPa 以上,導(dǎo)致液體導(dǎo)通延遲����,形成流量脈沖。

- 泵腔容積設(shè)計(jì)不合理:常見泵腔容積為 50-100mL���,與捏合行程(通常 30-50mm)的匹配度不足��,當(dāng)捏合速度過快時(shí)����,泵腔內(nèi)產(chǎn)生瞬時(shí)負(fù)壓�,引發(fā)氣蝕現(xiàn)象,破壞液流連續(xù)性�����。

- 輸液管熱交換超標(biāo):普通 PVC 材質(zhì)輸液管的絕熱性能差�,管內(nèi)液氮在傳輸過程中因吸收環(huán)境熱量導(dǎo)致 10%-15% 的汽化率,氣相與液相在管內(nèi)形成氣液兩相流��,造成流量計(jì)量偏差�����。

材料性能局限

- 密封件低溫失效:手柄與泵體連接部位的 O 型圈多采用丁腈橡膠材質(zhì)��,在液氮溫度下會(huì)發(fā)生玻璃化轉(zhuǎn)變�,硬度從邵氏 70A 升至 90A 以上,密封接觸壓力下降 30%���,導(dǎo)致微量泄漏與壓力損失�����。

- 彈性部件疲勞老化:泵腔常用的丁基橡膠隔膜在 - 196℃至室溫的反復(fù)溫度循環(huán)中�,1000 次操作后彈性系數(shù)下降 40%�����,導(dǎo)致捏合回彈力不足��,無法形成穩(wěn)定負(fù)壓吸入液氮�。

操作因素影響

- 捏合力度不均勻:人工操作時(shí),捏合力通常在 10-30N 范圍內(nèi)波動(dòng)���,而泵腔輸出流量與捏合壓力呈非線性關(guān)系(壓力超過 20N 后流量增幅趨緩)�����,力度變化直接導(dǎo)致流量偏差���。

- 預(yù)冷操作不充分:未進(jìn)行充分預(yù)冷(通常需連續(xù)捏合 5-8 次)時(shí)�����,泵腔內(nèi)殘留的常溫空氣遇冷收縮����,形成額外氣阻�����,導(dǎo)致初始幾次捏合的出液量?jī)H為正常狀態(tài)的 60%-70%�����。

- 液位適應(yīng)性不足:當(dāng)液氮容器內(nèi)液位低于 1/3 時(shí)�����,輸液管入口易暴露在氣相空間�,吸入氣體導(dǎo)致氣液混合輸出�,尤其在容器傾斜角度超過 15° 時(shí)更為明顯���。

解決對(duì)策與優(yōu)化方案

結(jié)構(gòu)改進(jìn)措施

- 單向閥優(yōu)化:采用聚四氟乙烯(PTFE)閥芯與不銹鋼閥座組合結(jié)構(gòu),PTFE 在低溫下仍保持良好彈性(-200℃時(shí)彈性模量?jī)H下降 15%)��,配合 0.1mm 錐面密封設(shè)計(jì)����,可將開啟響應(yīng)時(shí)間縮短至 0.05 秒以內(nèi)。

- 泵腔容積匹配:根據(jù)人體工程學(xué)數(shù)據(jù)�����,將泵腔容積與捏合行程的比值優(yōu)化為 2:1(如 60mL 腔容積對(duì)應(yīng) 30mm 行程)�,并在腔體內(nèi)壁設(shè)置 3 條螺旋導(dǎo)流槽,減少氣蝕現(xiàn)象�����。

- 絕熱輸液管設(shè)計(jì):采用雙層不銹鋼波紋管結(jié)構(gòu)�,中間填充玻璃纖維絕熱材料,導(dǎo)熱系數(shù)降至 0.03W/(m?K) 以下����,使液氮傳輸過程中的汽化率控制在 5% 以內(nèi)���。

材料升級(jí)方案

- 密封件材質(zhì)替換:將 O 型圈更換為全氟醚橡膠(FFKM),其在 - 200℃至 200℃范圍內(nèi)保持穩(wěn)定彈性�����,低溫下壓縮永久變形率≤5%�,使用壽命可達(dá)丁腈橡膠的 5 倍以上。

- 彈性部件強(qiáng)化:泵腔隔膜采用氫化丁腈橡膠(HNBR)與金屬骨架復(fù)合結(jié)構(gòu)����,經(jīng) 10,000 次低溫循環(huán)測(cè)試后,彈性衰減率控制在 15% 以內(nèi)���,確保長(zhǎng)期使用中的流量穩(wěn)定性���。

操作規(guī)范優(yōu)化

- 標(biāo)準(zhǔn)化操作流程:制定 "三定" 操作準(zhǔn)則 —— 定力度(通過加裝力度反饋裝置將捏合力控制在 18±2N)、定速度(捏合頻率保持 1 次 / 秒)����、定角度(泵體與容器保持垂直,傾斜角≤5°)�����,可使流量波動(dòng)幅度降至 ±8% 以內(nèi)。

- 預(yù)冷操作標(biāo)準(zhǔn)化:明確預(yù)冷程序?yàn)檫B續(xù)捏合 10 次���,每次捏合后保持 3 秒再松開�,確保泵腔溫度降至 - 150℃以下���,消除初始?xì)庾栌绊憽?/span>

- 液位監(jiān)控與預(yù)警:在容器上標(biāo)注最低液位警示線(建議不低于總?cè)莘e的 1/4),當(dāng)液位接近警示線時(shí)及時(shí)更換容器�,避免氣相吸入。

維護(hù)保養(yǎng)要點(diǎn)

- 日常檢查:每日使用前檢查密封件狀態(tài)����,用紅外測(cè)溫儀檢測(cè)接口溫度,正常情況下應(yīng)與環(huán)境溫差≤5℃���,超過 10℃即表明存在泄漏需更換密封件�����。

- 定期校準(zhǔn):每月進(jìn)行流量校準(zhǔn)����,使用電子天平(精度 0.1g)稱量單位時(shí)間出液量�,當(dāng)實(shí)測(cè)值與標(biāo)稱值偏差超過 15% 時(shí)��,需調(diào)整單向閥彈簧預(yù)緊力或更換彈性部件��。

- 存放要求:長(zhǎng)期停用(超過 7 天)時(shí)����,應(yīng)將泵體拆解清洗�����,密封件單獨(dú)存放于干燥盒內(nèi)����,避免橡膠件因吸潮老化,裝配前需在密封件表面涂抹低溫潤(rùn)滑脂(如全氟聚醚潤(rùn)滑脂)����。

手捏式液氮泵的流量不穩(wěn)定問題是結(jié)構(gòu)設(shè)計(jì)、材料性能與操作因素共同作用的結(jié)果���,通過針對(duì)性的結(jié)構(gòu)改進(jìn)���、材料升級(jí)與規(guī)范化操作,可顯著提升其流量穩(wěn)定性���。在實(shí)際應(yīng)用中�����,應(yīng)根據(jù)具體使用場(chǎng)景選擇適配的優(yōu)化方案��,同時(shí)強(qiáng)化維護(hù)保養(yǎng)�����,才能充分發(fā)揮其便捷性優(yōu)勢(shì)����,確保低溫作業(yè)的效率與安全��。未來隨著材料技術(shù)的進(jìn)步�,采用形狀記憶合金等智能材料的自適應(yīng)泵體設(shè)計(jì),有望從根本上解決人工操作導(dǎo)致的流量波動(dòng)問題�。